L’optimisation de la production en masse de moteurs de traction électrique grâce au savoir-faire de chez Magsys

- Accueil

- >

- L’optimisation de la production en masse de...

Télécharger l’article en .pdf

1. OBJET

L’intention de cet article est de décrire le processus de magnétisation d’aimants NdFeB dans la production en série de moteurs de traction électrique, en utilisant différentes approches. Par conséquent, il a été vérifié si les aimants montés dans un rotor peuvent être entièrement magnétisés avec un dispositif de magnétisation. En outre, il a été étudié si des aimants individuels peuvent être démagnétisés en utilisant diverses méthodes et peuvent être ensuite remagnétisés.

Deux rotors ont été assemblés avec des aimants non magnétisés et ont été magnétisés avec un dispositif de magnétisation spécial. Pour vérifier la qualité de ce processus de magnétisation, un rotor avec des aimants magnétisés par le fabricant a été assemblé, ce qui sert de point de comparaison. Tous les rotors ont été vérifiés avec une bobine de flux, intégrée au dispositif de magnétisation. Les rotors ont ensuite été assemblés en utilisant le même stator pour devenir une machine électrique. La force contre-électromotrice et les caractéristiques de la vitesse de rotation de cette machine ont été mesurés sur un banc d’essai. Après ces tests, les aimants ont été retirés des rotors, mesurés avec une bobine de Helmholtz. Les résultats montrent que le processus de magnétisation des aimants magnétisés par le rotor fournit un résultat satisfaisant.

2. INTRODUCTION

Sur la base de leur haute performance et leur efficacité, les moteurs synchrones à aimants permanents sont actuellement très populaires pour l’utilisation dans les moteurs de traction électriques. BMW utilise des moteurs synchrones hybrides comme moteurs électroniques de traction dans ses modèles de la série i. Le moteur synchrone hybride est un moteur synchrone à aimant permanent qui, en plus de l’excitation permanente, utilise l’effet de réluctance pour la génération de couple. Pour générer un champ d’excitation maximal, on utilise des aimants terre rare avec de l’alliage NdFeB. Ce matériau est actuellement utilisé pour créer l’une des formes les plus fortes d’aimants permanents.

Durant leur production, les aimants sont initialement non magnétiques et doivent être magnétisés en appliquant un champ magnétique de haute intensité. Au travers de ce champ magnétique, tous les moments magnétiques du matériau magnétique sont alignés parallèlement dans la direction du champ magnétique externe. En production de masse, les aimants installés sont fournis déjà magnétisés par le fabricant. Cependant, une autre possibilité est de se fournir en aimants non magnétisés et de les magnétiser sur place avec un magnétiseur.

C’est un choix économiquement rentable, puisque ces aimants ont alors des coûts d’approvisionnement plus faibles, ainsi que des coûts de transport et d’emballage plus bas. En particulier, au regard du nombre élevé de pièces magnétiques dans un rotor et à leur production en masse simultanée, ce processus de magnétisation offre un grand potentiel d’économie. Des études sur l’efficacité du type de machine synchrone BMW EMP242 ont montré que les coûts supplémentaires engendrés par le magnétiseur peuvent être compensés en moins d’un an.

L’aimantation peut se faire de deux manières différentes: les aimants peuvent être magnétisés séparément puis installés dans le rotor. Ou bien les aimants sont installés non magnétisés sur le rotor et sont ensuite magnétisés avec un magnétiseur spécialement adapté à la géométrie du rotor.

La magnétisation avant assemblage présente l’avantage que les aimants peuvent être magnétisés avec un appareil simple. Il est facile d’amener les aimants à saturation et de vérifier la qualité de l’aimantation de chaque aimant, avant même qu’ils ne soient installés sur le rotor.

La magnétisation de l’aimant après installation dans le rotor présente l’avantage que les aimants peuvent être installés à l’état non magnétique, ce qui simplifie leur assemblage dans le rotor, tout en minimisant leur risque d’endommagement. En outre, les risques de blessures dans la manipulation d’aimants avec des forces magnétiques élevées sont réduits. Un autre avantage est que tous les aimants peuvent être magnétisés en même temps. Cela économise beaucoup de temps et donc de coûts. Un avantage supplémentaire est de répondre aux exigences techniques de propreté en ligne de production car des aimants non aimantés n’attirent pas de petites particules métalliques avant le processus d’assemblage.

Durant le processus de magnétisation des aimants dans le rotor, il se peut que les aimants ne soient pas entièrement magnétisés. Les résultats des tests ont montré que les zones frontalières les plus critiques n’étaient pas complètement magnétisées. Il y a aussi le fait qu’une inspection ultérieure des aimants individuels n’est pas possible sans destruction.

Mais pour la production en série, il faut veiller à ce que les aimants magnétisés à l’aide de ce procédé aient le même moment dipolaire magnétique que les aimants fournis par le fabricant dans un état déjà magnétisé. Le but de cette étude est donc de vérifier que l’aimantation avec un magnétiseur répond aux exigences requises.

Tout d’abord, on a étudié s’il était possible de magnétiser les aimants individuels avec une qualité suffisante. Ensuite, on a examiné si les aimants peuvent être magnétisés une fois installés.

3. DESCRIPTION BASIQUE DU MOTEUR ET DE L’ÉQUIPEMENT DE MAGNÉTISATION

Le rotor

Les machines synchrones à aimants permanents ont une conception basée sur des aimant enterrés . Les paquets de feuilles du rotor ont plusieurs encoches, dans lesquelles les aimants sont insérés et fixés. Les aimants sont insérés en polarité alternée dans les paquets de feuilles, puis sont ensuite magnétisés radialement. Cette conception présente de nombreux avantages par rapport aux aimants montés en surface. Elle permet l’utilisation d’aimants rectangulaires au lieu d’aimants circulaires, en forme d’arc. Avec cette conception enterrée, l’effet de réluctance peut également être utilisé.

Habituellement, lorsque des aimants magnétisés sont assemblés dans le rotor, la manipulation de ces aimants à haute puissance génère quelques défis: par exemple, un degré plus élevé de difficulté de manipulation pendant la production, en raison de la force d’attraction de chaque aimant l’un par rapport à l’autre, y compris vis-à-vis d’autres matériaux métalliques.

Lorsque cette attraction se manifeste de manière incontrôlée, les aimants accélèrent avec une force si importante qu’ils risquent de se casser ou de craquer lors de l’impact.

Pendant le processus d’assemblage des aimants dans les paquets de feuilles, les aimants pourraient se déplacer dans les paquets de feuilles et pourraient être endommagés en raison de l’impact avec leur base de montage.

Étant donné que l’orientation du champ magnétique est alternée dans l’assemblage du rotor, les aimants doivent être préparés en conséquence selon l’orientation correcte. En cas d’assemblage manuel, il est possible que les aimants puissent être montés dans une mauvaise orientation.

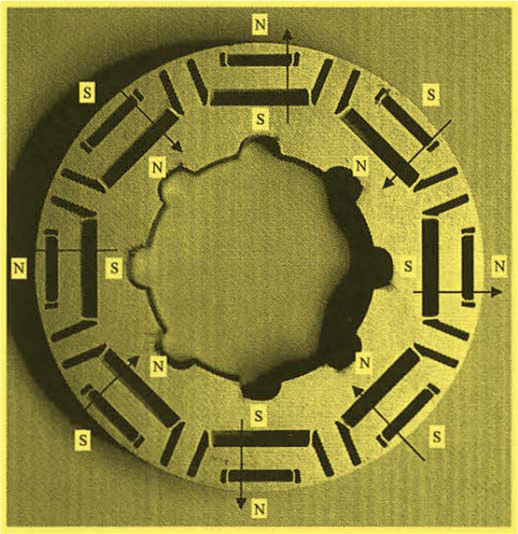

La figure 1 montre le paquet de feuilles avec les découpes d’aimants. Les flèches indiquent l’orientation des aimants.

Fig.1 : Position et orientation des aimants dans le paquet de feuilles

En raison des risques potentiels mentionnés ci-dessus, il apparaît clairement que la magnétisation des aimants après insertion dans les paquets permet une installation plus facile. De plus, la possibilité d’insertion d’aimants dans une orientation incorrecte peut être évitée.

Le magnétiseur

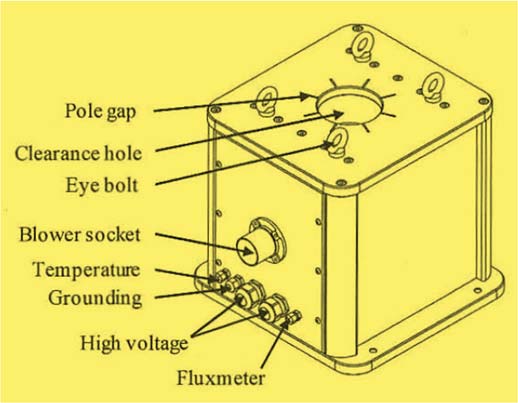

Le dispositif de magnétisation MAGSYS de la série MC se compose d’un magnétiseur, d’un PC pour le contrôle et la documentation et un fluxmètre pour la mesure. Le magnétiseur est essentiellement composé d’une banque de condensateurs pour stocker l’énergie électrique et deux têtes de magnétisation. La tête de magnétisation est le partie de l’équipement dans lequel les champs magnétiques sont générés. Elle est habituellement conçue sur mesure selon l’élément à magnétiser.

Ce dispositif de magnétisation est un magnétiseur impulsionnel, qui fournit une impulsion courbe exponentielle. Les connexions sont prévues pour jusqu’à deux appareils de magnétisation. La tension de charge des condensateurs, ainsi que la résistance et l’inductance du dispositif de magnétisation déterminent le signal de sortie du dispositif de magnétisation. La tension de charge maximale est de 3000 Volts.

La tête de magnétisation MAGSYS MFBa125/98/230 – représenté en figure 2 – est connectée à la première sortie du magnétiseur. Elle est utilisée pour la magnétisation d’aimants simples.

Fig.2 : Tête de magnétisation MAGSYS MFBa125/98/230

À l’intérieur de la tête de magnétisation se trouve une bobine enroulée située autour du trou d’accès. Les aimants sont placés sur un cylindre en plastique dans l’appareil. Ainsi, les aimants sont positionnés sur le centre magnétique de la bobine dans l’appareil. Les aimants sont fixés lors de l’aimantation. Si les aimants sont situés sous le centre magnétique, ils peuvent accélérer lors de l’aimantation et être éjectés de l’appareil.

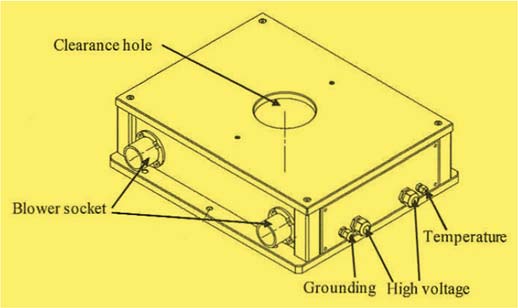

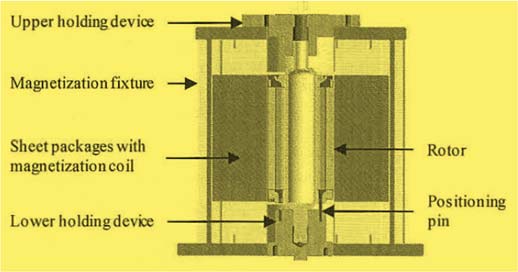

La tête de magnétisation MAGSYS MFFer8/107/230 (figure 3) est connectée à la seconde sortie du magnétiseur.

Fig.3 : Tête de magnétisation MFFer8/107/230

Avec cet équipement, les aimants peuvent être magnétisés à l’état assemblé. Il se compose de paquets de métal magnétique doux, dans lesquels des bobines de cuivre sont enroulées pour produire des champs magnétiques. Le champ magnétique est projeté sur les aimants insérés. Le processus de magnétisation ne prend que quelques millisecondes, car il est magnétisé avec de courtes impulsions de courant.

Le rotor doit être positionné exactement au centre de l’appareil pour magnétiser uniformément tous les aimants dans le rotor. Par conséquent, un dispositif de maintien a été installé dans l’appareil. La position exacte du rotor dans le dispositif de magnétisation est illustrée en figure 4.

Fig.4 : Position du rotor dans la tête de magnétisation

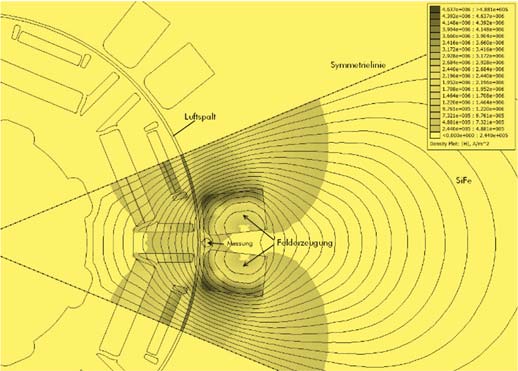

La figure 5 est une simulation de l’intensité du champ magnétique sur la section transversale de la tête de magnétisation pour le rotor. Dans cette simulation, l’intensité théorique du champ magnétique des aimants internes a été calculée.

Fig.5 : Distribution du champ magnétique dans la tête de magnétisation

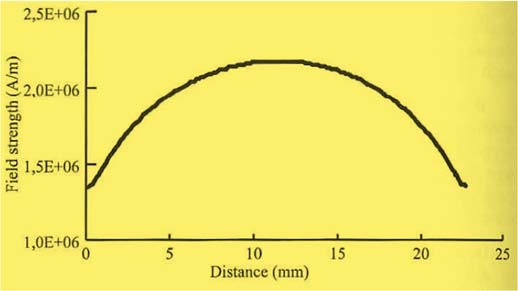

L’intensité du champ le long de la ligne pointillée de la figure 5 est tracée sur la figure 6.

Fig.6 : Force du champ magnétique des aimants internes

Une bobine de mesure (également appelée bobine de flux) se trouve entre les bobines de génération du flux de magnétisation qui remplissent l’ensemble du dispositif. Grâce à cette bobine de mesure, le flux du rotor complet peut être mesuré dans l’appareil de magnétisation.

4. CONFIGURATION EXPÉRIMENTALE

La première expérience a été menée sur des aimants individuels pour étudier comment les aimants non magnétisés et les aimants démagnétisés pouvaient être magnétisés.

Cette recherche permit de savoir si des aimants incorrectement magnétisés pouvaient être correctement magnétisés à nouveau. La force magnétique de saturation est habituellement prévue pour des aimants non magnétisés ou qui ont été préalablement été chauffés au-dessus de leur point de Curie et ainsi thermiquement démagnétisés. Pour certains matériaux, la force du champ de saturation est significativement plus élevée lorsqu’un aimant déjà magnétisé a été dans la direction opposée. Le NdFeB utilisé est un matériau de ce type.

Il a été examiné si le processus de remagnétisation dans le même sens magnétique génère les mêmes résultats qu’avant la première démagnétisation. Pour ce test, les aimants étaient préalablement démagnétisés. Une température supérieure au point de Curie peut aussi affecter le revêtement de surface des aimants, comme du rotor à l’état assemblé. Par conséquent, d’autres techniques de magnétisation ont également été étudiées.

La désaimantation a été réalisée en utilisant trois méthodes différentes:

(1) l’application d’une force de champ coercitive,

(2) boucle d’hystérésis avec une intensité de champ décroissante et

(3) montée en température au-dessus du point de Curie.

Après désaimantation, les aimants ont été magnétisés à nouveau.

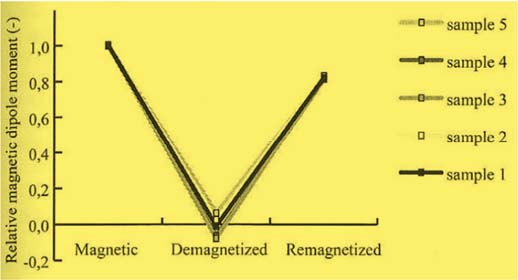

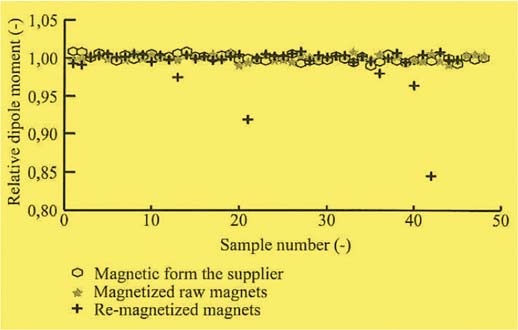

L’aimantation après démagnétisation par les deux premières méthodes a montré que le résultat était insuffisant. Le magnétiseur n’était pas en mesure d’amener les aimants à saturation car le système de magnétisation n’était pas assez puissant. La figure 7 montre le résultat d’une aimantation après démagnétisation avec la première méthode. Le moment dipolaire magnétique a été mesuré avec une bobine de Helmholtz.

La première mesure est le moment de la situation initiale.

La deuxième représente mesure le moment du dipôle après désaimantation.

La troisième est postérieure à la remagnétisation.

Fig.7 : Moment dipolaire magnétique après démagnétisation

Il apparaît clairement que les aimants ne peuvent pas être totalement magnétisés lorsqu’ils sont remagnétisés. Des résultats similaires ont été obtenus en utilisant la deuxième méthode de désaimantation. Après avoir été magnétisé avec la troisième méthode, les aimants étaient complètement saturés. Ils ont donc été étudiés plus en détail, en comparaison avec des aimants non magnétisés.

Pour vérifier l’aptitude à une production en série, 48 aimants non magnétisés et démagnétisés ont été magnétisés. Ils ont ensuite été mesurés avec une bobine de Helmholtz et comparés aux aimants du fournisseur.

Dans la figure 8, le moment dipolaire magnétique des aimants du fournisseur et les aimants magnétiquement auto- magnétisés sont tracés sur un graphique l’un par rapport à l’autre. La moyenne des aimants du fournisseur sert de référence.

Fig.8. Moment dipolaire magnétique de différents aimants magnétisés

Il peut être démontré que les aimants non magnétisés peuvent être magnétisés avec la même qualité que les aimants du fournisseur. Seules quelques valeurs individuelles d’aimants remagnétisés sont moindres. Cela pourrait être attribué à un défaut de démagnétisation. Après une nouvelle étape de démagnétisation et un nouveau processus de remagnétisation, ces aimants simples ont obtenu des valeurs de moment dipolaires satisfaisantes.

Pour assurer une désaimantation certaine, il est souhaitable de choisir un température 50°C au-dessus du point de Curie des aimants, ou de chauffer les aimants 15 minutes supplémentaires. Afin d’accélérer le processus, le choix d’une température plus élevée a été retenu.

Après s’être assuré que les aimants peuvent être complètement saturés à l’aide du système de magnétisation, l’étude s’est poursuivie avec des aimants assemblés dans le rotor.

5. MAGNÉTISATION A L’ÉTAT ASSEMBLÉ

Pour ce faire, les aimants bruts ont été installés dans un rotor et magnétisés avec une tête de magnétisation spécifiquement conçue pour le rotor. Pour comparaison, un rotor avec des aimants simples magnétisés a également été fabriqué. Ces aimants ont été mesurés individuellement et classés comme bons.

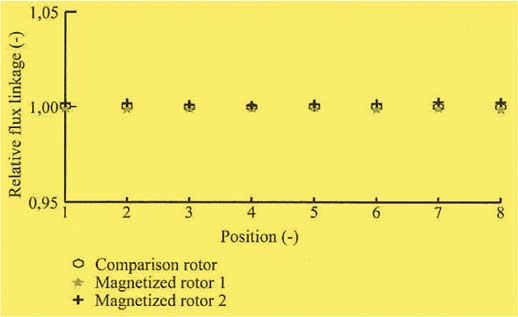

Dans la tête de magnétisation, une bobine de flux est installée, ce qui permet de mesurer la liaison des flux à travers le rotor entier.

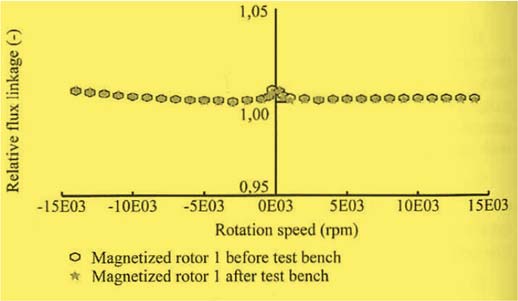

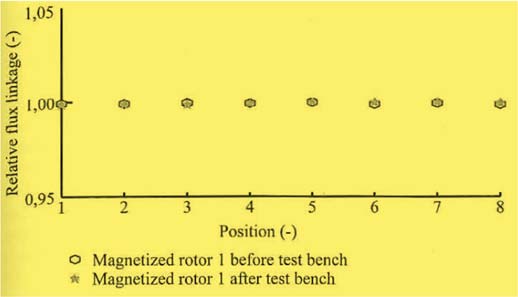

Pour réduire l’erreur d’offset du fluxmètre, le rotor a été tourné de 45 degrés, ce qui représente une position d’aimant. Cette rotation d’une position a pour effet que le fluxmètre mesure alternativement une valeur positive et une valeur négative. En évaluant la moyenne de la valeur absolue de cette mesure et la mesure précédente, on peut déterminer l’erreur d’offset. Il est également possible que se produise une dérive durant le process de mesure. Il est important d’éliminer toute dérive possible pour éviter d’éventuels résultats erronés. Les données corrigées sont montrées en figure 9.

Fig.9 : Liaison des flux des rotors mesurés avec le fluxmètre

Entre le rotor avec aimants magnétisés à l’état assemblé et le rotor avec aimants magnétisés simples, aucune différence ne peut être constatée. En outre, il apparaît évident que la position du rotor n’a aucune influence sur la mesure.

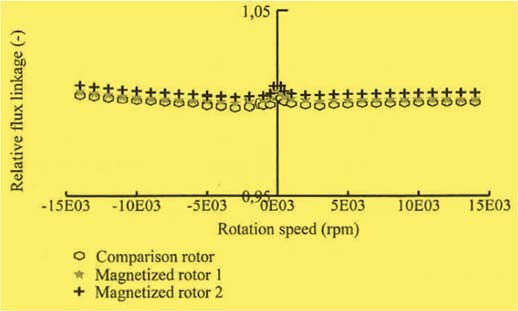

Pour une confirmation supplémentaire, chaque rotor a été assemblé avec le même stator sur une machine électrique et testé sur un banc d’essai. Grâce à la mesure de la force contre- électromotrice, la liaison de flux a été déterminée et, dans un autre test, la caractéristique de couple/vitesse également.

La force contre-électromotrice (“back EMF”) est la tension induite par la rotation du rotor et est directement proportionnelle à la vitesse du moteur, au nombre de paires de pôles et à la liaison de flux.

Au cours de la mesure de force contre-électromotrice, la vitesse de rotation est mesurée. En mesurant cette mesure, la valeur effective des tresses individuelles peut être mesurée. Les mesures sont indiquées par la vitesse de rotation dans un diagramme. En raison du fait que la valeur effective affiche toujours des nombres positifs, les tensions avec une vitesse de rotation négative sont reproduites en miroir le long de l’axe des X. Le flux lié est déterminé par la diffusion de la tension de chaîne efficace avec la vitesse de rotation.

Fig.10 : Lien de flux des rotors mesurés avec la force contre- électromotrice

Le diagramme figure 10 montre le flux moyen lié des brins U, V et W, l’un par rapport à l’autre. La moyenne du rotor équipé d’aimants déjà magnétisés a été utilisée comme référence.

Cet diagramme montre que le lien de flux relatif a presque le même résultat que la mesure avec le fluxmètre. Dans les deux mesures, le premier rotor a des valeurs très légèrement meilleurs que les deux autres rotors. Mais il faut noter que dans cette mesure, d’autres valeurs telles que la température et l’assemblage du rotor avec le stator peuvent avoir un effet non négligeable.

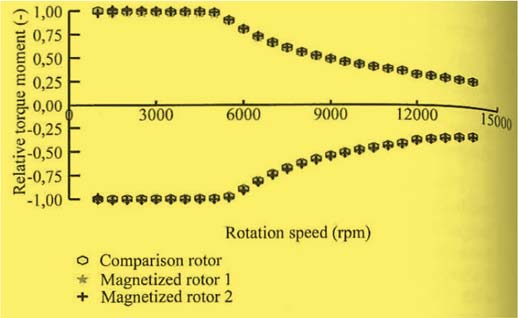

La principale caractéristique d’un moteur électrique est évidemment qu’il présente une bonne performance. Par conséquent, la caractéristique vitesse-couple est considérée et comparée au rotor de référence. Les données enregistrées sont présentées figure 11. Nous voyons ici qu’il n’y a pas de différence significative entre le rotor avec des aimants magnétisés simples et le rotor avec des aimants magnétisés à l’état assemblé. Cela a du sens, car le même stator était utilisé et les rotors avaient le même niveau de magnétisation dans les mesures précédentes.

Fig.11 : Caractéristiques vitesse-couple

Pendant la mesure du couple, le champ magnétique des aimants permanents doit être affaibli par le champ d’excitation à des vitesses plus élevées. Cet affaiblissement du champ est nécessaire, sans quoi la tension induite serait trop élevée. Étant donné que l’affaiblissement du champ représente la plus grande charge pour les aimants, la liaison de flux a été mesurée à nouveau avec la force contre- électromotrice et le fluxmètre. Si les aimants sont affaiblis, la valeur de la mesure sera inférieure à la mesure précédente des caractéristiques vitesse-couple.

Fig.12 : Lien de flux des rotors, mesurés avec la force contre-électromotrice après la mesure vitesse-couple.

Pour plus de clarté, les diagrammes suivants se concentrent sur les résultats de mesure du rotor 1 avant et après la mesure des caractéristiques vitesse-couple. La figure 12 montre la mesure avec la force contre-électromotrice. La figure 13 montre la mesure avec le fluxmètre avant et après la mesure vitesse/couple.

Fig.13 : Lien de flux des rotors, mesurés avec le fluxmètre après la mesure vitesse-couple

Les mesures effectuées avant et après le travail avec les caractéristiques vitesse-couple montrent que l’affaiblissement du champ n’a pas d’influence négative sur les aimants.

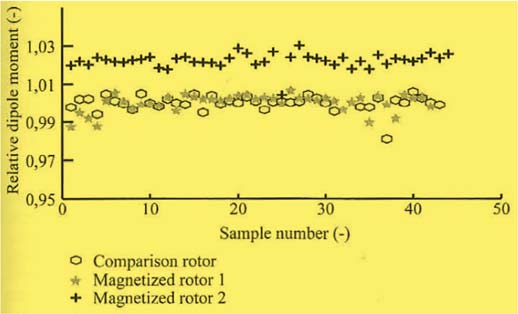

Après le test, tous les aimants ont été retirés des rotors. Cela nécessite que l’arbre du rotor soit pressé à l’aide d’une presse hydraulique. Ensuite, les aimants ont pu être retirés des paquets de feuilles. Cela permet de mesurer chaque aimant individuellement, avec la bobine de Helmholtz. C’est la mesure la plus précise, qui permet de déterminer si chaque aimant individuel est encore entièrement magnétisé. La figure 14 monter toutes les valeurs de tous les aimants à partir du rotor magnétisé à l’état assemblé comme des aimants magnétisés simples. Ici aussi, la valeur moyenne des aimants du fournisseur sert de référence. Une fois encore, les résultats montrent que les données du rotor 1 sont meilleures que les données des deux autres rotors.

Fig.14 : Moment dipolaire magnétique de tous les aimants

Etant donné que résultats montrent que les aimants peuvent être magnétisés à saturation, il peut être établi que la méthode de magnétisation fonctionne particulièrement bien pour une production en série.

6. RÉSUMÉ

Les résultats montrent qu’il est possible de magnétiser un rotor complet équipé d’aimants non magnétisés, avec un équipement de magnétisation, ce qui constitue un point important pour la production de rotors pour des machines synchrones à aimants permanents. La condition critique est de s’assurer que les aimants soient complètement saturés après le processus de magnétisation. Il a été étudié que les aimants magnétiques peuvent être démagnétisés par chauffage au-dessus de leur point de Curie et remagnétisés à nouveau ensuite. Mais dans le cas où les aimants sont démagnétisés avec un champ magnétique, une force de champ magnétique plus importante est nécessaire pour forcer à nouveau les aimants à saturation.

Du point de vue de la production, il est logique d’assembler d’abord les aimants dans le rotor, puis de magnétiser le rotor complet avec une tête de magnétisation spécifique. Cette approche simplifie la production puisque l’assemblage d’aimants non magnétisés limite les risque, et économise du temps et des coûts.

Il est possible de vérifier l’aimantation avec un fluxmètre et une bobine de flux, qui a été intégrée à la tête de magnétisation. La mesure avec un fluxmètre offre l’avantage de pouvoir être effectuée durant l’aimantation. Il est très important de savoir qu’une dérive et une erreur d’offset peut se produire lors de cette mesure. Une façon différente de vérifier l’aimantation est d’assembler le rotor avec un stator dans une machine électrique et de vérifier ensuite la machine complète avec la force contre-électromotrice sur un banc d’essai. Cette méthode présente l’inconvénient qu’elle requiert stator, ce qui a une influence potentielle sur la mesure. Un autre inconvénient est que les données de mesure doivent être évaluées. Pour vérifier chaque aimant unique, les aimants doivent être retirés du rotor. C’est alors la méthode la plus précise pour vérifier la qualité de l’aimantation. Malheureusement, les aimants ne peuvent pas être séparés du rotor sans endommager ce rotor.

Il a été prouvé que les aimants peuvent être totalement magnétisés lorsqu’ils sont assemblés à l’intérieur du rotor. En raison des avantages liés à une production en série, l’aimantation des aimants NdFeB dans un état assemblé peut être utilisée pour produire des moteurs synchrones permanents en grande série.

Hansjörg Schilp, Philipp Schlag Manufacturing Technology & Prototype Shop Electric Machine, BMW Group

Dr. Michael Kohnhäuser Manufacturing Technologies & Prototype Shop Electric Energy Storage, BMW Group Traduction et libre adaptation : Technicome.com © 2017

Pour nous joindre

ZA de Pissaloup – 3 rue E. Branly – 78190 Trappes – France

Adresse postale : CS 10527 – 78197 Trappes cedex – France

Tél. : 01 30 69 15 00